60 años fabricando furgonetas

La actual generación del Mercedes Benz Vito 2014 sirve también para conmemorar las seis décadas de actividad de unas instalaciones que nacían en 1954 para producir furgonetas de la marca Auto Unión, una línea de comerciales ligeros que poco después sería asumida en España por Daimler Benz AG, convirtiéndose así en la primera factoría de automóviles con la marca Mercedes situada fuera de Alemania.

La planta española de Mercedes Benz, situada en Vitoria en el País Vasco, es la más antigua del grupo dedicada a la fabricación de furgonetas y produjo 900.000 unidades de la anterior generación Vito y Viano. Del mismo ahora se responsabiliza tanto del vehículo comercial ligero Mercedes Benz Vito como del monovolumen de gran capacidad Clase V, puesto que ambos vehículos comparten estructura básica de la carrocería, tecnología y gran parte de los componentes mecánicos.

600.000 m2

Esa es la extensión total que ocupan las instalaciones de Daimler Benz AG en Vitoria, de las cuales la factoría ocupa 257.000 m2. En esta planta totalmente renovada 3.500 trabajadores, repartidos en dos turnos, son capaces de fabricar 474 vehículos diarios. Para el lanzamiento de la nueva generación 2014 de los Mercedes Vito y Clase V esta fábrica ha recibido una inversión que alcanza los 190 millones de euros.

Precísamente el proceso de fabricación del Vito 2014 ha ganado en complejidad, dado que ahora en función de la potencia y el MMA de la furgoneta Vito, existen variantes de tracción delantera, las cuales equipan motor delantero transversal, que pasa a ser de tracción trasera en caso de los modelos para 3.200 kilogramos y mayores potencias al equipar el bloque motor de 2,1 litros que se sitúa en posición delantera longitudinal.

Además es posible optar el Vito también con tracción total 4×4, a la vez que elegir entre tres diferentes longitudes de la carrocería.

Calidad uniforme

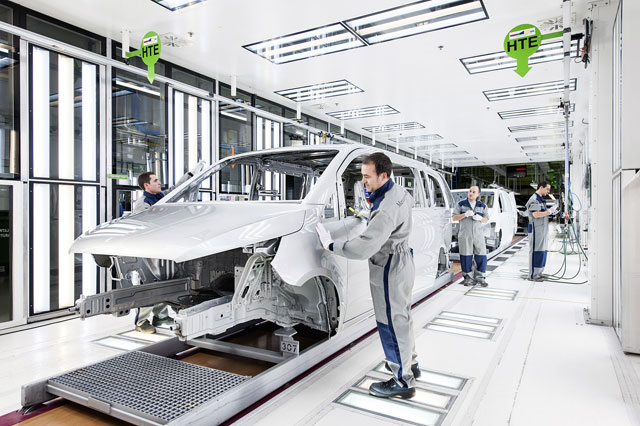

Sea cual sea la factoría donde Mercedes Benz produce sus vehículos, el MPS, Sistema de Producción Mercedes Benz, asegura una calidad uniforme en todas las fábricas del grupo. La base de este sistema es la división de la producción en grupos de trabajo, formados por 8 o 10 personas, que disfrutan de autonomía para analizar sus problemas en las fases de la producción que le atañen y solucionarlos.

La calidad en la fabricación será vital para disfrutar de una larga vida del vehículo, en este caso la Vito, lo cual empieza con una parte tan fundamental como es la propia carrocería que consta de unas 500 piezas, en función de que versión sea. Aunque los componentes de la carrocería se suministran ya terminados para proceder a su montaje, en la propia planta se realizan los cortes para situar las ventanillas. Este proceso se realiza mediante tecnología láser, tanto en los cortes como para soldar el techo. En otras partes del ensamblado de la carrocería se emplea la soldadura mediante electrodos metálicos en atmósfera de gas activo, además de utilizar adhesivos especiales.

El montaje de las carrocerías se ha robotizado hasta en un 96 por ciento del proceso, lo cual explica que en esta parte de la fabricación se utilicen 750 robots junto a 550 empleados. En esta sección se trabaja con una precisión que alcanza fracciones de milímetro, realizando en cada vehículos hasta 7.500 puntos de soldadura. En algunas partes del proceso 8 empleados se ocupan de alimentar las bandejas de componentes de 137 robots. De hecho la fabricación corre a cargo de los robots y los humanos se limitan a alimentar a los robots con los componentes que necesitan en su trabajo.

Control total

El nivel de precisión permite asegurar que la capa de pintura del Mercedes Benz Vito es de 0,1 mm de grosor, aproximadamente el diámetro de un cabello humano. La pintura de una de estas furgonetas pesa 40 kilogramos. Pese a tratarse de un proceso automatizado no por ello deja de ser posible realizar múltiples elecciones en el momento de adquirir cada una de las 474 Vito o Clase V que se producen en la planta alavesa. De hecho Mercedes Benz da a elegir en esta gama entre 150 colores para decorar la carrocería.

La fase de montaje, donde se ocupan 1.550 trabajadores, es la que pone a prueba más duramente la logística del proceso puesto que las combinaciones resultantes de optar por diferentes motores, longitudes, versiones de acabado y colores terminan por dar millones de posibilidades. De hecho el montaje de un furgón Vito tiene muy poco en común con el de un monovolumen de gran lujo Clase V y ambos comparten la misma línea de montaje.

Electrónica a peso

Hoy en día muchas de las funcionalidades, desde el sistema de control de estabilidad hasta las cámaras de visión trasera, pasan por aplicaciones de la electrónica. Esto hace que en el montaje de un Mercedes Vito el mazo de cables llegue a pesar hasta 40 kilogramos y precísamente es una de las primeras fases de montaje en la línea de producción. El siguiente paso lo protagoniza un robot que introdude, en una sóla pieza el panel de

instrumentos. Junto a la fábrica de Daimler Benz AG en Vitoria un polígono industrial cuenta con la sede de algunos de los principales proveedores de componentes. Ello facilita casos como el de los asientos de cada vehículo que son suministrados “just in sequence”. Es decir, se recibien justo en el momento en que son necesarios para su montaje. Este método de trabajo abarca a cuatro proveedores que aportan en el momento justo los asientos, puesto de conducción y componentes del tren de rodaje.

474 bodas al día

En la fabricación de un vehículo se llama boda al momento en que se úne a la carrocería la cadena cinemática, algo sin grandes ceremoniales en este caso y que se realiza 474 veces al día. Eso sí, la cadena cinemática puede responder a la estructura de un Vito tracción trasera, delantera o 4X4. Ya sólo quedará montar las puertas, junto a completar el exterior de los vehículos con elementos como la iluminación o los paragolpes. Bueno eso y empezar una larga vida llena de kilómetros con sus futuros propietarios.